容乐电子

电子元器件供应链服务商

容乐电子

电子元器件供应链服务商

-

-

159-7685-6389

159-7685-6389

容乐电子

电子元器件供应链服务商

容乐电子

电子元器件供应链服务商

贴片电容失效原因和处理方法,贴片电子元件是电子行业中使用量最多的元器件,贴片电容是一种电容材质。贴片电容全称为:多层(积层,叠层)片式陶瓷电容器,也称为贴片电容,片容。贴片电容由于体积小和性能优越的优势被大量使用,但是贴片电容本身也存在不少问题,下面我们来了解一下贴片电容的失效原因以及它的处理方法。

贴片电容断裂导致失效

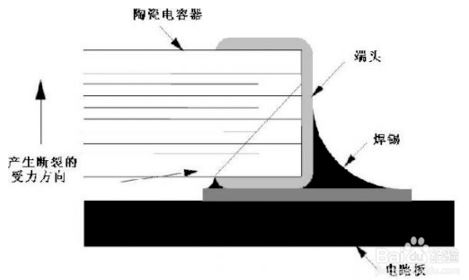

贴片电容产品断裂是MLCC客户最常见的问题,主要见于X7R产品中。一般呈现为45°角方式断裂。高比例0.3%~20%。

贴片电容导致断裂问题:

1、端头脱落、烧毁、漏电、短路;

2、产线未发现,老化(仓库半成品组装后发现);

3、拆卸后重装又可以工作一段时间。

主要原因:

1、X7R材质本身较脆;

2、安装方法不正确;

3、PCB板弯曲变形;

4、过多的焊锡量;

5、MLCC在PCB板安装位置的设计。

贴片电容断裂失效处理方法:

1、选用“S”系列产品;

2、确认过程可能存在的碰撞;

3、减少产品受到的弯曲力;

4、保证焊锡量不超过产品厚度;

5、MLCC避开应力较大的位置。

贴片电容被击穿失效

可能原因:

1、产品本身的额定电压达不到要求;

2、电路设计额定电压比电路实际电压偏小。

贴片电容被击穿失效处理方法:

1.了解发生不良的详细情况,了解其电路的实际使用电压,不良要求进行分析;

2.联系厂家确认贴片电容是否在未使用前存在问题;

3.产品耐焊性开裂。

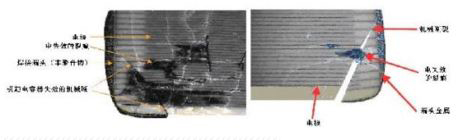

贴片电容热冲击开裂失效

常见于X7R和X5R高容产品中,主要表现如下:

1、高比例时呈现碎裂,类似砸伤(过高的焊接温度);

2、低比例时现象与断裂相近,但比例低,通常为个别不良。

造成热冲击开裂的原因主要有:

1.MLCC产品本身质量问题:主要为陶瓷介质与内部电极收缩不匹配;

2.焊接温度太高;

3.焊接预热温度低;

4.焊接预热时间短;

5.焊接温度降低太快。

贴片电容热冲击开裂失效处理方法:

1.确保产品的焊接温度在合适范围内(建议在270℃以内);

2.保证焊接的预热温度和时间;

3.焊接后勿进行骤冷处理。

贴片电容“假焊”导致失效

1、当查看焊点凹陷时,可判定为焊接温度太低;

2、若发现产品端头无润湿痕迹,表明产品贴片歪斜。

主要表现如下:

造成产品“假焊”的原因主要有:

1.MLCC产品镍层和锡层厚度分布不均匀,导致上锡过程中两个端头爬锡张力不均匀,从而出现立碑现象;

2.SMT贴片位置偏离和倾斜;

3.SMT贴片两端锡膏印刷不均匀;

4.PCB设计点位太宽和太窄;

5.焊接温度太低,锡膏熔融不充分。

产品“假焊”导致失效处理办法:

1.确保产品的焊接温度在合适范围内(建议高于锡膏熔点+20℃);

2.焊盘设计合理,两边焊盘大小一致;

3.定期清洗钢网,保证印刷锡膏均匀;

4.贴片机保证产品不歪斜出焊盘。

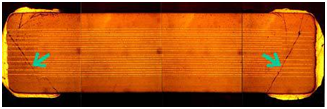

正确的焊料量为电容器厚度的1/2-1/3,如下图所示:

今天分享的贴片电容失效原因和处理方法内容就到这里,导致贴片电容失效的原因还有很多种,我们可以在日常的使用中就可以发现,但是此类原因大多为认为损坏,如果遇见不了解的失效原因可联系容乐电子技术人员帮忙分析解决。

上一篇:购买MLCC产品如何选型?

下一篇:贴片电容选用一般规则?